Производство

Уникальная для России технология производства позволяет получать брус с равномерной влажностью в центре и по краям заготовки 16–20%, тем самым на 40–60% снижая процент усушки бруса и добиваясь высокой стабильности древесины. Отличительной особенностью материала является минимальное количество трещин, отсутствие кручения и продуваний, появляющихся после начала эксплуатации строения.

Профилирование и нарезка чаш производится на станках тяжелой серии специально разработанных для строжки и фрезерования материалов больших сечений до 230*250 мм.

Отличается от массивного профилированного бруса тем, что состоит из склеенных между собой досок (ламелей). Каждая высушивается отдельно и после строжки склеиваются между собой.

Критически важным является четкое соблюдение всех производственных регламентов: температуры в цехе, температуры древесины и клея, запыленности, давления прессованная, влажности в цехе, влажности древесины и т. д.

Оборудование позволяет изготавливать детали сечения до 190*200 мм и длиной до 12 метров. Используем только проверенный клей концерна Akzo Nobel.

| Количество шпинделей | 6 шт. |

| Максимальное сечение одр. деталей | 250*230 мм |

| Скорость подачи заготовки | 6–30 м./мин. |

| Скорость вращения фрез | 6000 об./мин. |

| Установленная можность станка | 72 кВт |

| Точность регулировки | ±0,05 мм |

| Размеры обрабатываемого бруса | 200x250 |

| Количество фрезерных головок, шт. | Вертикальных 4 |

| Установленная мощность, кВт | 16 |

| Частота вращения фрез, об/мин | 4130 |

| Рабочее движение фрезерных головок | Пневматическое с регулируемым стабилизатором скорости |

| Прижим заготовки | Пневматический |

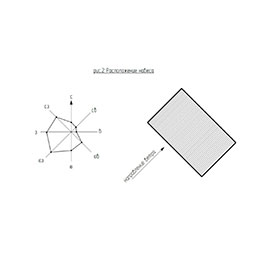

Наше оборудование разработано специально для обработки деталей больших сечений. Нарезка профиля на брусе производится на станке Beaver 625 BIG со всех четырех сторон за один проход. Это крайне важно для получения симметричного ровного профиля. Используются фрезерные ножи из твердосплавной стали HSS. После нарезки профиля производится торцевание и нарезка соединительных чаш согласно Карте раскроя деталей стенового комплекта. Нарезка соединений проводится на станке WoodTec 4x4-250. Высокоточные направляющие и алюминиевые блоки фрез IBERUS позволили нам выйти на новый уровень позиционирования заготовки и нарезки соединений.

После нарезки соединений проводится защитное антисептирование каждой детали. Мы не забываем обрабатывать древесину так же внутри соединительных чаш, наиболее других частей бруса нуждающихся в защите.

Производство всегда обеспечено сырьем на год вперед. Это позволяет нам полностью избежать задержек при производстве. Все отгрузки 100% происходят точно в указанный срок!

Заготовка древесины ведется в собственных арендных лесах в Туринском, Таборинском, Ирбитском районах Свердловской области. Рубка леса полностью механизирована и ведется лесозаготовительными комплексами Komatsu. Общая площадь арендованного леса более 90 000 Га, а ежегодный объем заготовки превышает 100 000 м3 древесины в год. По этому параметру компания относится к числу крупнейших заготовителей Свердловской области.

Собственная заготовка — залог работы без просторов по сырью и выбора самой лучшей древесины для производства домов. Первоначальная сортировка древесины происходит еще в лесу. В вопросе сырья недопустима экономия, поэтому на сушку идет только отборная чистая древесина без морозных трещин, синевы, поражения вредителями.

Дома из вашего бруса съедят короеды, а в камере они умрут.

Добрый день, Mr. KOT!

Если положить на склад зараженное короедом сырье, то за год он источит его до непригодного состояния, а может еще и перекинется на соседние брусья. Поэтому изначально мы отбираем только чистую, не пораженную вредителями древесину. Если же такое бревно все же попадается, приходиться отправлять его в брак.

Ага, звучит то все красиво! Но где гарантия, что для моего дома будет использован именно сухой брус с выдержкой 12 месяцев? Знаю я таких: подвалит 2–3 месяца и в путь!

Mr. KOT, убедиться довольно просто!

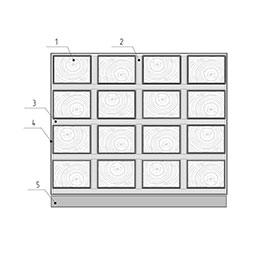

Во-первый можно начать с простого измерения влажности. Брус в центре не просохнет до 16–20% за 2–3 месяца. Во-вторых каждая пачка имеет табличку с датой поступления на склад номером пачки и фамилией ответственного. В-третьих, можно всегда приехать и лично убедиться в том, что на складе одновременно хранится до 2500 м3 бруса. Такой объем как раз позволяет производить 180–200 м3 домокомплектов из сухого профилированного бруса в месяц.

В Котске сушат в камерах за 7 дней! И влажность у них 8% и ценник получше вашего!

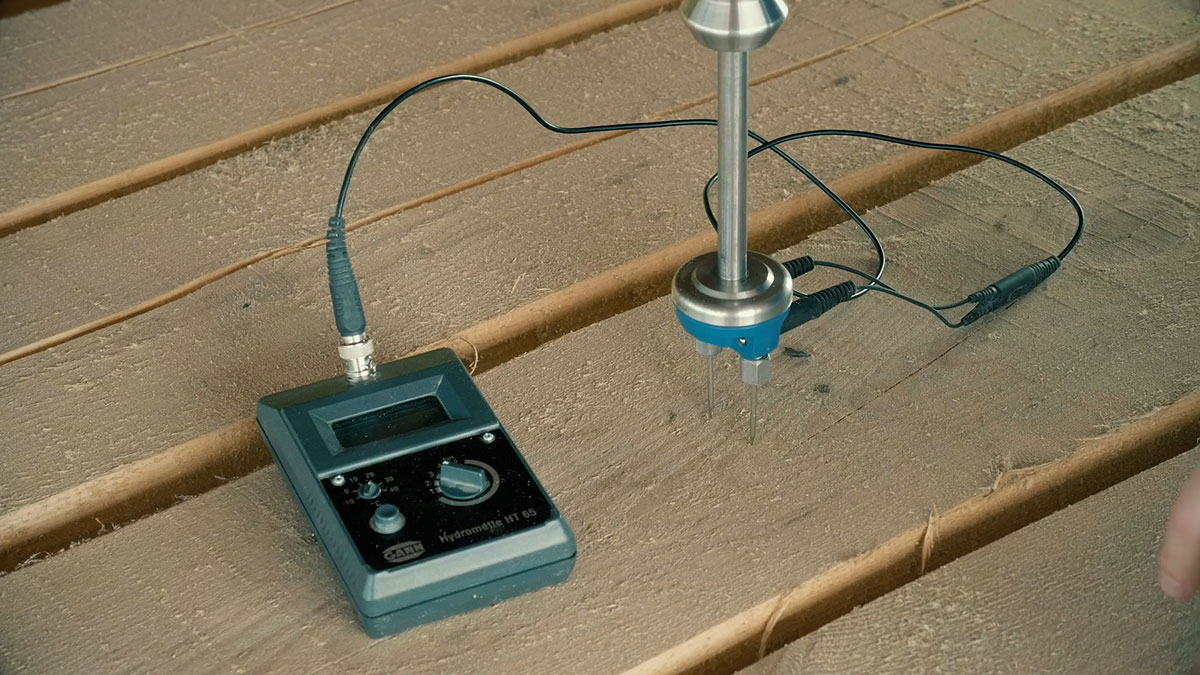

Регулярно обращаемся к преподавателям УГЛТУ по вопросам сушки древесины, а так же сами сушим уже более 10 лет, в том числе для ответственного дверного и мебельного производства. Невозможно высушить заготовку сечением 150*200 мм за 7–10 дней, сохранив хорошую геометрию. Лучше не экспериментировать, если не хотите получить “коромысла” и “бараньи рога”. В первую очередь нужно посмотреть, как в Котске измеряют влажность своего материала, соответствует ли прибор и технология измерения ГОСТу. Часто видим, что измеряют дешевым влагомером с иглами 5 мм на поверхности бруса. Такое измерение реальной картины дать не может.

Господа, не морочьте, пожалуйста, людям голову! Сушить древесину на улице может прийти в голову только тому, кто на камеры пока не накопил!

Добрый день, Mr. KOT!

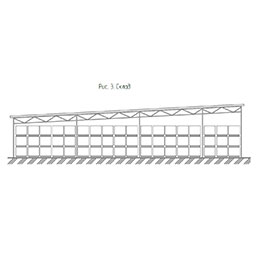

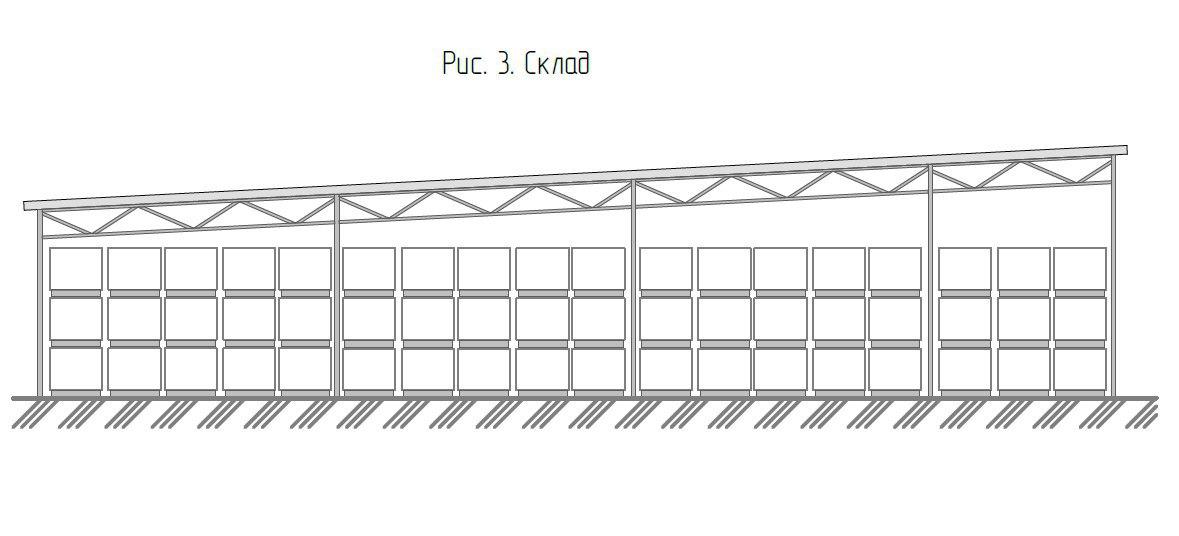

На нашем производстве в г. Туринске помимо навеса для атмосферной сушки установлен комплекс сушильных камер производительностью около 1000 м3/месяц. Камеры полностью автоматические. Оборудование 2018 года. Атмосферная сушка — осознанный выбор.